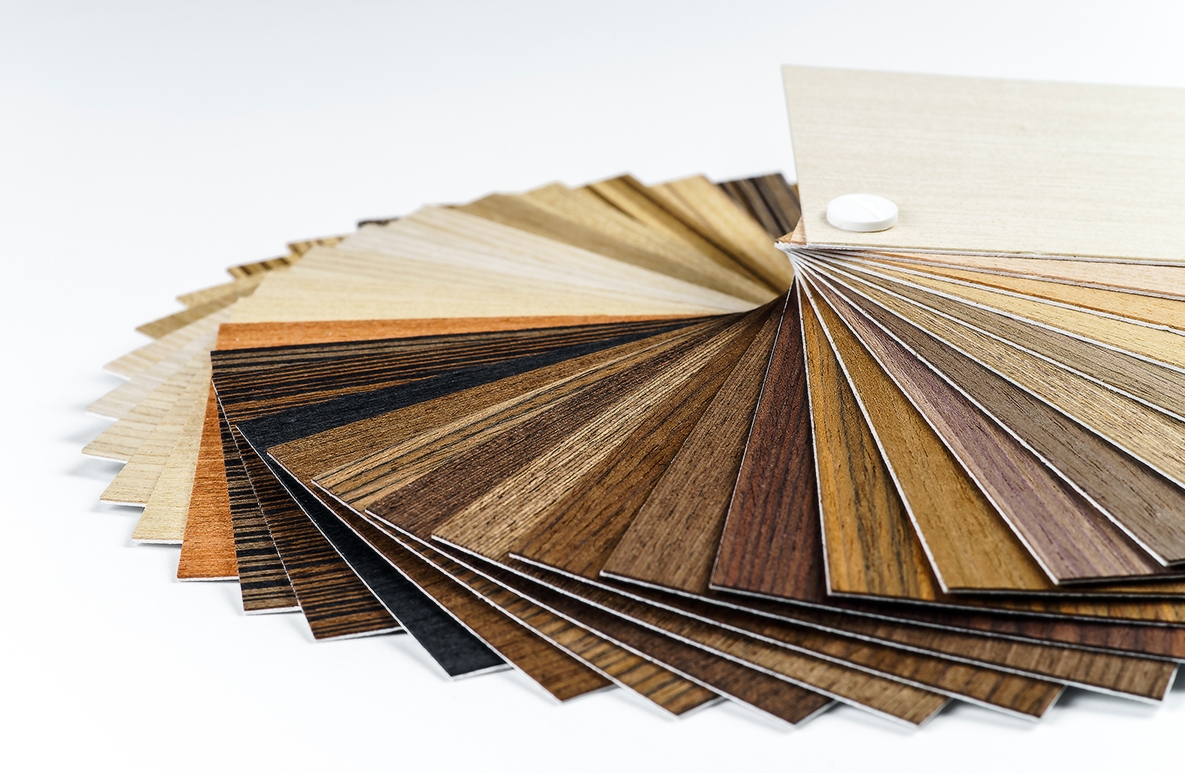

Деревянный шпон – производство, виды, обработка

Деревянный шпон – универсальный древесный материал, который широко используется во многих отраслях промышленности.

Деревянный шпон – универсальный древесный материал, который широко используется во многих отраслях промышленности.

Своей популярностью он обязан не только привлекательному эстетическому виду, но и высокой устойчивости к деформации и отличным физико-химическим показателям.

Деревянный шпон – основная информация

Согласно определению, шпон — это тонкие листы древесины, используемые для отделки поверхности деревянных изделий.

Эти тонкие листы создаются путем механической обработки предварительно подготовленных бревен. Нечетное количество правильно склеенных листов шпона образует так называемую столярную фанеру. Наружные слои фанеры называются фанерными шпонами.

Деревянный шпон, как натуральный, так и модифицированный, отличается превосходной долговечностью, значительно превосходящей параметры массивной древесины. В мебельной отрасли шпонированные плиты пользуются большой популярностью среди производителей и покупателей, в том числе:

- ДСП;

- древесноволокнистые плиты;

- фанера;

- плиты МДФ (древесноволокнистые плиты средней плотности);

- Плиты HDF (древесноволокнистые плиты высокой плотности);

- бакелитовые пластины.

Бакелитовые плиты обеспечивают высочайшую прочность и устойчивость к различным факторам окружающей среды. Благодаря своим уникальным физико-химическим свойствам их можно использовать в ванных комнатах и даже на фасадах зданий. ДСП, ДВП и фанера имеют несколько худшие параметры и рекомендуются в первую очередь для менее проблемных жилых помещений. Для кухонь и ванных комнат лучше всего подойдут более дорогие армированные плиты МДФ и ХДФ.

Процесс производства шпона

Гидротермическая обработка полученного сырья. Гидротермическая обработка древесного сырья необходима для придания древесине ожидаемых свойств (в том числе повышения ее пластичности). Этот процесс осуществляется при температуре 40-60°С в специально подготовленных варочных ваннах. Точная температура обработки и ее продолжительность подбираются исходя из параметров данной породы древесины.

Например: заварка древесины березы, сосны, ели или ольхи занимает около 30 часов, а в случае древесины бука процесс занимает около 72 часов. После заваривания твердая древесина подвергается воздействию насыщенного пара (давлением до 2 атмосфер) в процессе, называемом пропариванием. Важно отметить, что на этом этапе сырье нагревается, но еще не сушится.

Нарезка. Подготовленный таким образом материал монтируют в станок и разрезают одним из трех обычно применяемых способов: плоским, эксцентриковым и кольцевым. Толщина нарезанных листов шпона определяется с учетом будущего использования материала и обычно составляет от 0,6 до 3 мм.

Сушка шпона. Листы шпона, полученные при нарезке, обычно имеют влажность 30-120%. Шпон сушат в приспособленных для этой цели сушилках с высокой температурой 160-180°С. Это действие направлено на достижение необходимой конечной влажности 4-7%.

Ремонт. В случае модифицированного шпона листы проверяются на наличие естественных дефектов (сучков, изменений цвета, пузырьков смолы, блеска и т. д.). При обнаружении подобных особенностей деревянную облицовку «ремонтируют», вырезая ненужные элементы и заменяя их соответствующим образом подобранными вставками или клиньями.

Склейка наборов. Полученные листы шпона затем соединяют в комплекты (пачки). В случае натурального шпона порядок соединения слоев должен соответствовать порядку снятия листов с бревна. В случае натурального шпона порядок подбирается для достижения определенного визуального эффекта. Деревянные листы укладываются, в зависимости от последующего применения, одним из трех основных способов: классически крест-накрест, поперечно-параллельно или параллельно. Связки соединяются с помощью специализированных клеевых аппликаторов.

Прессование наборов. Чтобы соединить шпон в прочную фанеру (или покрыть шпоном древесные или пластиковые плиты), необходим процесс прессования, которое осуществляется под горячим давлением с помощью специализированных гидравлических прессов.

Применение шпона

Деревянный шпон известен широкому кругу потребителей как более дешевая и долговечная альтернатива массиву древесины, используемому в мебельной промышленности.

Хотя это не единственное его применение, стоит присмотреться к возможностям, которые предоставляют шпонированные мебельные плиты. Из них производят мебель, все виды столешниц, а также стеновые и потолочные панели, панели пола и дверные полотна.

Точные параметры шпонированных плит во многом зависят от типа используемых материалов. Однако, как правило, они характеризуются высокой прочностью и высокой устойчивостью к изменениям температуры и влажности воздуха.

Деревянный шпон широко используется в дизайне интерьера:

- при производстве мебели (как эффектное, элегантное оборудование для гостиной или спальни, так и функциональные офисные шкафы);

- стеновые и потолочные панели;

- панели пола;

- подоконники;

- двери;

- элементы фасада здания;

- элементы отделки, такие как зеркала или рамы для картин;

- музыкальное оборудование (например, натуральный шпон для динамиков);

- элементы внутренней отделки автомобиля;

- элементы опалубки, леса, перекрытия и балки (при этом склеивают нечетное количество слоев шпона толщиной 1-4 мм, образуя прочные фанерные плиты).

Модифицированный шпон

Вопреки распространенному мнению, модифицированный шпон, как и натуральный, изготавливается из настоящей древесины. Он производится путем склеивания и прессования натурального шпона с последующей нарезкой его на тонкие ломтики.

Эта процедура позволяет производить материал, характеризующийся одинаковым рисунком параллельных фрагментов. Здесь стоит отметить, что такого эффекта невозможно добиться без вмешательства человека.

В процессе производства из полученных листов также удаляются любые дефекты, также для получения однородного рисунка древесины. В случае модифицированного шпона также существует возможность любой окраски – шпон может иметь различные цвета.

Модифицированные шпон не имеет естественных дефектов, таких как изменения цвета или сучки.

Хотя для некоторых потребителей эти особенности составляют неоспоримое преимущество модифицированного шпона, любители природных материалов критикуют его за чрезмерную стандартизацию и отсутствие оригинальности.