Обработка и оценка древесины на лесопилке

После доставки на лесопилку древесина подвергается обработке. Она состоит из нескольких этапов, первый из которых — окорка стволов, а следующий — их сегрегация. Древесина классифицируется по: породе, размерам ствола (диаметр, длина) и качеству. Так делают потому, что изделия схожих размеров легче и быстрее транспортировать, а с учетом их формы метод резки приходится реже корректировать, не тратя при этом много сырья и получая продукт однородного качества.

После доставки на лесопилку древесина подвергается обработке. Она состоит из нескольких этапов, первый из которых — окорка стволов, а следующий — их сегрегация. Древесина классифицируется по: породе, размерам ствола (диаметр, длина) и качеству. Так делают потому, что изделия схожих размеров легче и быстрее транспортировать, а с учетом их формы метод резки приходится реже корректировать, не тратя при этом много сырья и получая продукт однородного качества.

Удаление коры (окорка)

Стволы доставляются на лесоперерабатывающий завод, покрытые корой. Это необходимо для того, чтобы как можно дольше защитить их от повреждений тяжелым оборудованием во время транспортировки, перегрузки или выполнения других задач, требующих манипуляций. На лесопилке кора снимается с помощью специализированных машин.

Примером могут служить устройства с ребристыми вращающимися барабанами, внутри которых размещаются стволы. Кора с них снимается путем истирания в результате трения деревьев о барабан и друг о друга. Этот тип окорочной машины лучше всего подходит для снятия коры с небольших стволов деревьев.

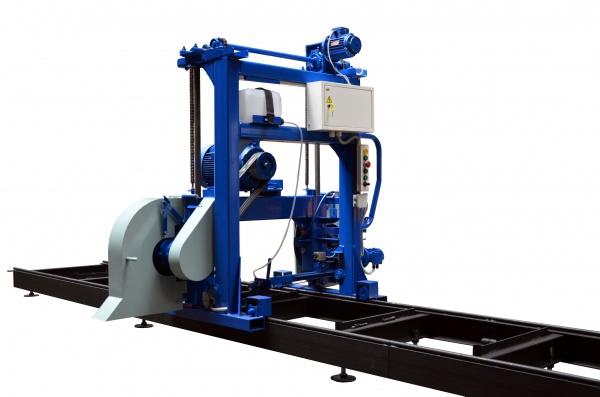

Широко применяются машины, состоящие из окорочных головок, которые вращаются и снимают кору с размещенных на них стволов. Обычно эти агрегаты используют при обработке древесины твердых пород. Их недостаток в том, что они работают медленно и требуют контроля человека для перемещения головок по стволу. Преимущество – низкие затраты.

Мягкую древесину окоривают на машинах, в которых верхний слой стволов снимается набором вращающихся ножей, по принципу карандашной точилки. Эти машины самые быстрые, поэтому их используют на крупных лесопильных заводах. Преимущество конструкции в том, что давление ножей можно регулировать в зависимости от толщины и типа коры.

К сожалению, они требуют позиционирования стволов так, чтобы направить их в центр ножевого кольца. Поэтому линия окорки должна быть оборудована сенсорной системой. Это увеличивает затраты, но не требует постоянного контроля со стороны оператора.

Измерение толщины стволов

На следующем этапе, прежде чем группировать стволы, следует определить их размеры и оценить качество. Для этого используются различные методы измерения. Один из них — получение 3D-изображений с помощью лазерных триангуляционных сканеров.

Основными компонентами этих устройств являются: источник света (лазерный диод), оптическая система и детектор (камера). Принцип их работы следующий: лазерное излучение, пройдя через систему линз в головке сканера, отображает на древесине пятно или световую линию. Ее образ фиксирует камера.

Поскольку линии, соединяющие детектор, диод и точку на объекте в пространстве, образуют прямоугольный треугольник, то угол падения отраженного луча определяется исходя из соответствующих тригонометрических соотношений, а затем вычисляется расстояние, разделяющее ствол и диод.

При его изменении по мере изменения формы бревен изображение светового пятна пропорционально смещается. Вокруг конвейера, по которому транспортируется древесина, обычно размещают несколько сканеров . Они собирают данные о последующих срезах стволов деревьев, на основе которых реконструируется их трехмерное изображение.

Проверка качества рентгеновским излучением

Этот метод также можно использовать для воссоздания формы бревен, покрытых корой, используя разницу в степени рассеяния им лазерного света и «чистой» древесиной. Принцип также используется для обнаружения повреждений в уже распиленной на доски древесине — сучки и другие дефекты будут выделяться на 3D-изображении, как и кора.

Однако трехмерные сканеры не дают информации о дефектах внутри стволов. Чтобы проверить отсутствие сучков, например обесцвечивания, гнили, неравномерности ширины зерен, мертвых зон, пробок (встроенной коры) и пузырьков смолы между кольцами, необходимо провести рентгенологический контроль, УЗИ-исследование и микроволновое или вибрационное исследование.

В первом случае разным оттенкам серого соответствуют разные значения его интенсивности на изображении объекта. Это позволяет распознавать дефекты и полезно при исследовании структуры древесины, например при определении рисунка волокон.

Измерение влажности

Значение титульной величины измеряют электрическими и неэлектрическими методами. К последним относится метод сушки и взвешивания (гравиметрический). Он предполагает тестирование образцов, взятых с контрольных плат, выбранных случайным образом из заданной партии. Затем их взвешивают, чтобы определить их первоначальный вес. Следующий шаг — нагреть образцы и снова их взвесить.

Зная разницу в весе образца до и после сушки, можно определить содержание влаги. Гравиметрический метод прост и дешев, но он очень медленный. Более того, результаты подвержены положительной погрешности, поскольку при сушке помимо воды выделяются и другие летучие соединения, например эфирные масла. Также нельзя точно определить, что вся влага, содержащаяся в образце, при высыхании испарилась.

Электрические методы основаны на зависимости сопротивления и электроемкости древесины от степени ее влажности. Измерители сопротивления являются наиболее популярными. Измерение с их помощью предполагает вставку в древесину двух или трех (при температурной компенсации) электродов.

Это производится быстро и не повреждает ствол, за исключением мест, где вставлены электроды. К сожалению, метод надежен только в диапазоне влажности до 30%, поскольку только в этом гигроскопическом диапазоне сопротивление древесины изменяется обратно пропорционально степени влажности. Выше этого происходит насыщение, из-за которого измерения имеют очень большую погрешность.

Это ограничение не распространяется на емкостные счетчики, они наиболее точны, причём их электроды нужно размещать на древесине, не повреждая её. Однако недостатком является то, что показания счетчиков этого типа зависят от плотности древесины.